激光切管机全解析:从原理到选型一文读懂高效管材加工利器

在五金加工车间里,老师傅正费力地调整着机械锯片,飞溅的铁屑与刺耳的噪音充斥着

在五金加工车间里,老师傅正费力地调整着机械锯片,飞溅的铁屑与刺耳的噪音充斥着整体空间。而隔壁新投产的激光切管车间却呈现出截然不同的景象:机械臂优雅舞动,一束肉眼不可见的激光正以0.1毫米的精度在钢管上雕琢复杂花纹。这种颠覆性的技术变革,正是激光切管机为制造业带来的真实改变。

作为金属管材加工领域的革命性设备,激光切管机正以每年15%的市场增速重塑行业格局。它究竟怎么来实现无接触切割?三卡盘与全自动机型该如何明智的选择?本文将系统解析六大主流机型的技术特点,带您领略这项改变游戏规则的前沿技术。

激光切管机的核心在于将传统机械力加工转变为光能加工。当功率3000W以上的光纤激光器聚焦形成直径0.01mm的光斑时,其单位体积内的包含的能量可达108W/cm²,瞬间使金属气化形成切割缝。配合伺服电机驱动的精密运动系统,切割精度可达±0.05mm,相当于人类头发丝的精细度。

这种技术突破带来三大质变:非接触式加工避免刀具磨损,数控系统实现复杂图形一键成型,柔性化生产适应多品种小批量需求。某卫浴配件厂商的实测多个方面数据显示,采取了激光切管后,异形管件的加工效率提升320%,材料利用率从65%跃升至92%。

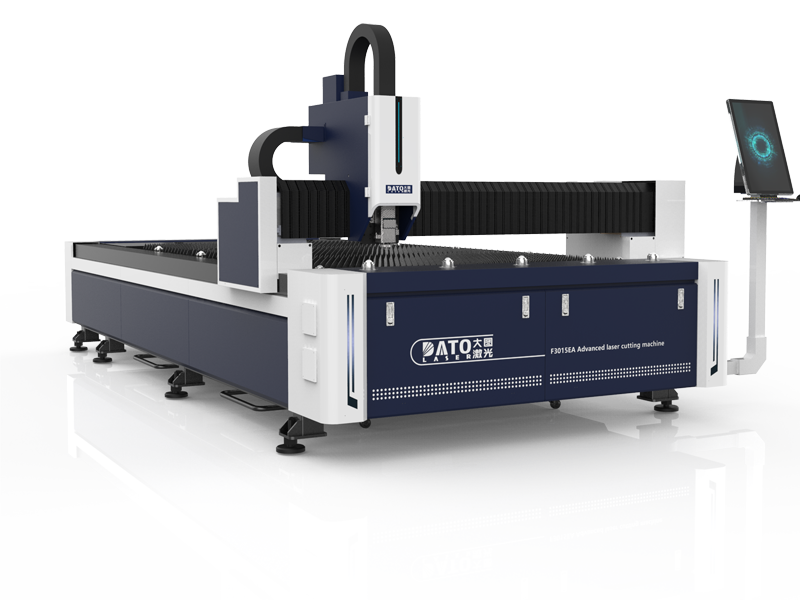

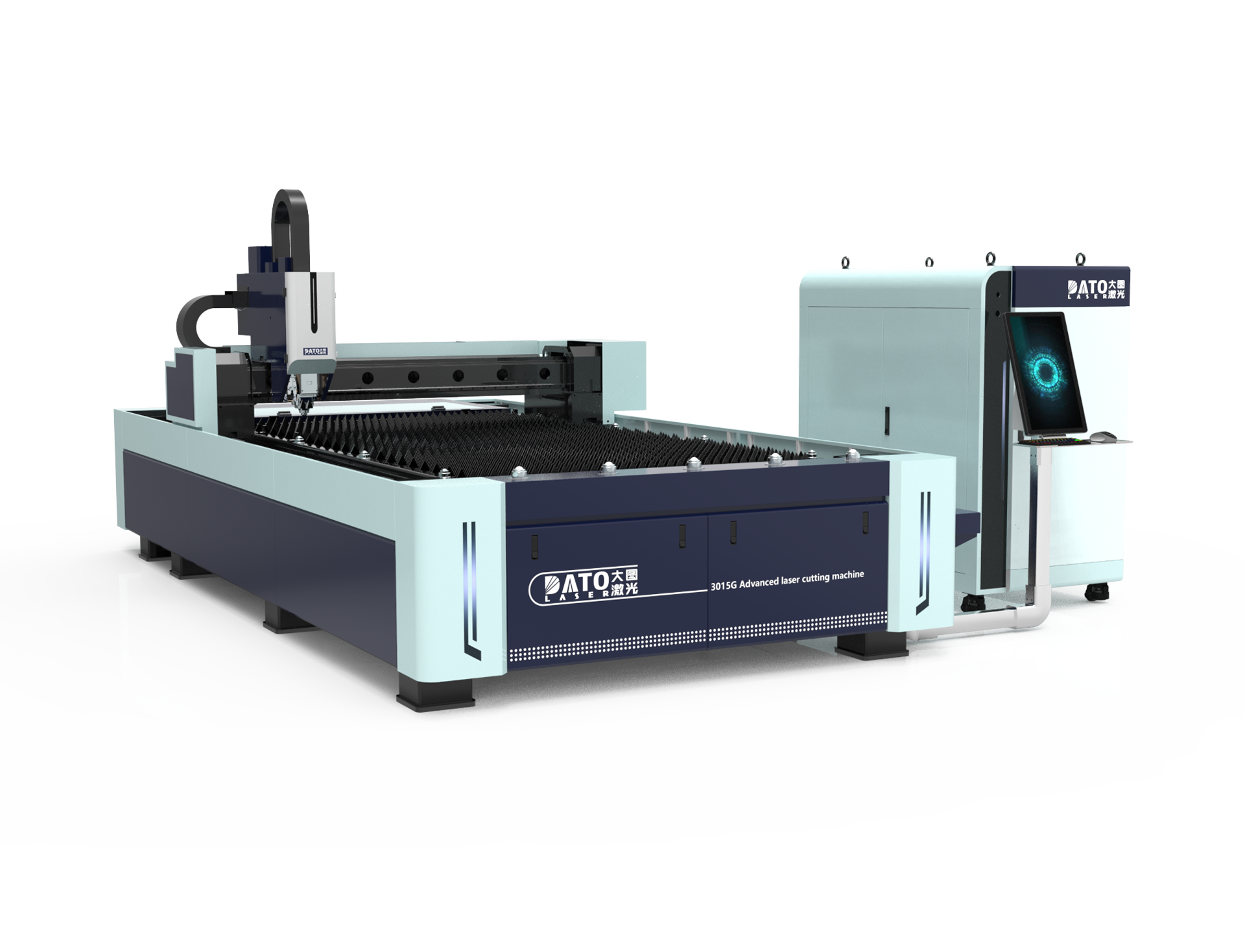

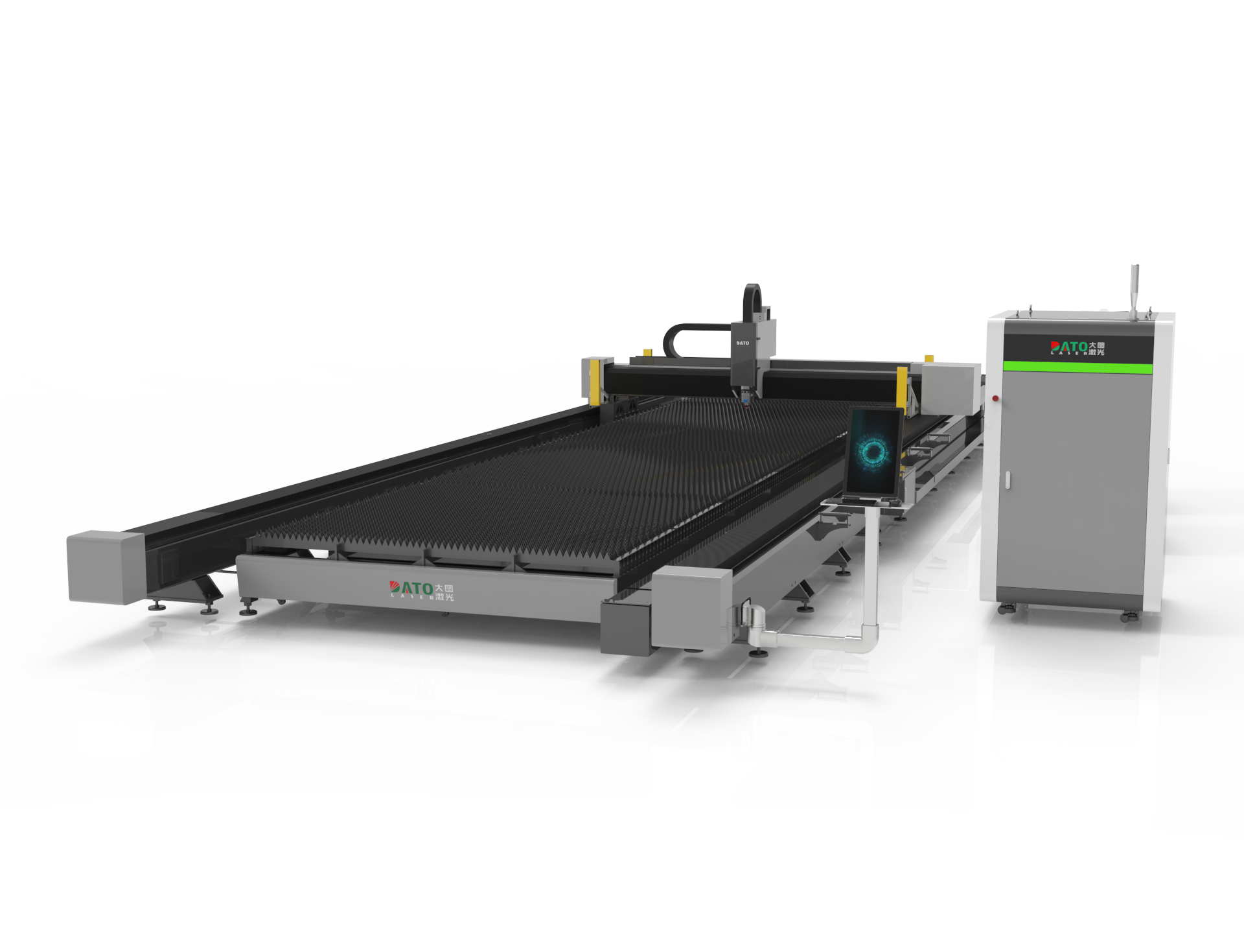

三卡盘激光切管机采用独特的三点定位系统,很适合6米以上长管加工。其专利设计的液压卡盘可在0.8秒内完成管材夹持,配合自动上料系统,实现直径20-300mm管材的连续加工。某高铁座椅骨架制造商采用该设备后,月产能突破15万件。

半自动机型在性价比与功能性间取得平衡,保留核心切割模块的同时,通过人工上下料降低设备成本。某五金加工坊引入后,仅用3个月就收回25万元投资所需成本。而手动机型则成为小微企业的入门选择,占地仅4㎡的基础款就可以实现90%的常规切割需求。

在家具制造领域,某知名品牌采用20kW激光切管机加工不锈钢扶手。传统方式需要5道工序的弯管件,现在只需一次定位就能完成切割、开孔、雕花,单件工时从45分钟压缩至8分钟。更惊人的是,其开发的参数库可存储200种家具管型数据,切换产品仅需调取程序。

航空航天领域对设备要求更为严苛。某飞机零部件供应商选用三维五轴激光切管机加工钛合金液压管,不仅实现0.02mm的切割精度,更能完成空间曲面的坡口切割。其开发的防氧化辅助气体系统,使切口氧化层控制在5μm以内,远超行业标准。

选择设备时需重点考量三个维度:对于碳钢等常规材料,6kW功率即可满足;而切割铝合金则需要8kW以上功率并配备专用喷嘴。产能方面,全自动机型日均处理量可达5吨,而半自动机型约1.2吨。有必要注意一下的是,最新推出的智能诊断系统可预测90%的故障,将停机时间缩短70%。

随着5G技术普及,远程运维成为新标配。某设备厂商的云平台已实现全国2000台设备的实时监控,工程师通过AR眼镜就能指导现场维修。行业专家预测,未来三年复合增长率将保持18%,而集成3D打印功能的混合加工中心或将成为下一代技术突破点。

站在制造业智能化转型的潮头,激光切管机正从单一加工设施进化为数字工厂的核心节点。当传统企业还在为刀具损耗成本头疼时,先行者已通过激光加工构建起柔性制造壁垒。这场由一束激光引发的产业变革,才刚刚拉开帷幕。返回搜狐,查看更加多